リフロー用ホットプレート(追加実験) ― 2016年09月22日 13時09分13秒

リフローオーブンの製作しつつ、なんとか温度上昇の改善方法を調べていたところ、安価で使いやすそうなホットプレートとそれを使った記事を見かけました。

現状の開発中のオーブンではPBフリーのハンダ付けは無理なので、ほーっとプレートでのハンダ付けも視野にいれて即購入(山善製:YGA-120 \2600程度)。 既にコントローラーはできあがっているので、あとはSCRでもON/OFFモジュールを追加するだけで使えそうです。

手元に届いたホットプレートで早速実験したら、その温度上昇速度が3~4℃/秒もありビックリです。 何処まで加熱できるのか、設定温度をMAX(230℃より上?)に設定し、カプトンテープで熱電対を基板にしっかり貼り付けて様子をみていたら270℃近くまであがってしまい、基板を焦がしてしまいました。 カプトンテープはこの程度の温度ではまったく問題なさそうです。焦げたのは基板を固めていた樹脂で、小さな泡を吹き出しながら黒くなっていました。

ホットプレートの温度制御が壊れているのかと思い、あわてて保温までダイヤルを戻しましたが、その後230℃に再設定すると、基板上の温度は230程度に落ち着くので問題なく制御されているようです。

今回作ったコントローラーで制御をする予定ですが、温度上昇速度が速いのでPID制御っぽく改造しないと、オーバーシュート気味になるかもしれませんね。

リフローオーブンの自作、その後 ― 2016年09月08日 23時26分09秒

牛歩で製作進行中リフローオーブンですが、なんとか動作試験できるまで仕上がりました。熱電対のセンサーを庫内に固定して実動作試験をしてみました。

ところが、オーブンを裸にしている性もあり、庫内温度が上がりにくく、このままではダメなようです。

対策としては、

①耐熱シート(厚さ1mm)で庫を仕切っている鉄板をくるんで熱を逃がさないようにする(1200℃仕様のシート)

②隙間をとことん埋めて熱を逃がさないようにする。

③プレヒート後の温度安定は、現在は下のヒータだけだが、上下両方のヒータをON出来るようにソフトを変更。 このソフト設定温度より高いか低いかだけで単純にON/OFFしているだけのようですのでこれも改善の余地有り。

④オーブン内(庫外)のリレーやファンがかなり暖められる・・・ 触れる程度なので使用温度範囲は超えていないとおもうが、上カバーをつけたらやばそう。 断熱シートで保護するば大丈夫かどうかあとで確認。

インペイブラックを使ってみた ― 2016年07月22日 09時59分08秒

サンハヤトの商品ので、製品基板の機密保持をするためもコーティング材というインペイブラックを使ってみた。 この製品の特徴としてメーカーであるサンハヤトでは、

□絶縁、耐熱、耐水性に優れている。 □ケイ砂入りなので硬化後は剥離、破壊、切断が困難なほど固くなる。

らしいです。

試しに近々に出荷する基板に塗ってみました。

主剤とと硬化剤の2つがあって、混ぜなければ固まりません。 多すぎてちょっともったいないですが、主剤1カップに硬化剤を1本混ぜて塗ってみたら、写真のようにこんな作業性でした。 説明書では、混合して15分以内に塗ってくださいとの事ですが、枠に囲わない範囲での使用において、私の感覚では混合してから5分程度してから20分程度が頃合いかと感じています。

混合直後はさらさらすぎて周辺に薄く広がってしまします。でも、20位すると硬くなりすぎて操作性が悪くなり始めます。

次回からは、重量を量りながら半分か1/4程度に小分けして施術してます。

【備忘録】ステンシルの製作は安価な海外 ― 2016年05月04日 17時22分05秒

ステンシル(メタルマスク)を自作でなんとか試みるWEB上の記事は見かけるが、どれもいまひとつです。

この程度の出費なら、海外の業者に依頼したほうがしっかりしたステンシルを作ってくれた手間も減りそう。

ちなみにfusionPCBでもステンシルの依頼はあるがこれほど安くは無いようです。 また、日本国内の安価なステンシルは¥9000程度・・・、もっと安いところはあるのかな。

チップ部品の手載せハンダ付け時間考察(2012サイズ) ― 2015年07月11日 10時37分31秒

仕事のほとんどは開発・設計業務で実際の組立はなるべく手を出さないようにしています。 といっても自分でしないということは、誰かに頼むことになるのでそれ相応の費用をお支払いして外注さんに依頼することになります。

そんな時に気になるのがこの費用でして・・・ マウンター&リフロー実装であればなんとなく相場はわかるのですが、手載せ手付け実装になると言い値になってしまいそうです。

実際に自分でも手で載せて手付けでハンダ付けしてみてその作業時間を把握してみました。(2012サイズ:予備ハンダ→フラックス塗布→ハンダ付け→仕上げ確認) 実際には組立前の「部品取りそろえ準備」や「納品工数」などが外注さんには必要なので付加してあげねばなりませんので実際の見積相場の交渉するときには配慮してあげないと困ってしまいますけどね。

何となくですが、1個付けるだけなら1分以内、パスコンの様に同じ定数のものなら30秒強程度の作業時間があれば終わりそうです。 10個以上はあまり時間の短縮できないでしょうから1枚当たりのチップ部品の取付時間の把握はこれで目安がつきそうです。

【追記】 以上の結果を元にしてハンダ付け箇所一点あたり単価を求めてみたら、枚数にもよるが@30~40程度が出てきた。 その他、部品を手元に集める段取りや諸々に1~2時間かかるのをイニシャル費として加算、あとはハンダ付け点数×単価を合算し、基板組立の外注費を試算したら、他の会社に依頼している金額をそれ程違わないことがわかったので色々使えそうです。

格好いい通気口の加工 ― 2015年05月19日 09時54分05秒

発熱する機器の筐体をつくると必ず熱を逃がすための通気口が必要になってきます。 特にお客さんに納める製品ではフロントでもリアでも顔になることがあるので格好良くつくりたいものですね。

既成の空気孔カバーがそのまま着けばそれでいいのですが、スペースやコストを考えると色々工夫が必要に・・・・

アルミ板なら丸穴をポコポコ開けるという手もありますが、均一にならなかったりして見栄えも今ひとつですので手持ちの材料を使って試してみました。

材料はトタンかステンレスのメッシュが格好良くなりますが、劣悪な環境ではステンレスが良いですね。 この見本は、対象となるパネルにシャーシパンチなどで30mm程度の穴を開けて裏側から適当な大きさに切ったメッシュをあててグルーガンで固定するだけです。 固定には穴の周囲とメッシュを切断した角を保護するために2重にすれば強度も安全性もバッチリです。

是非お試しください!

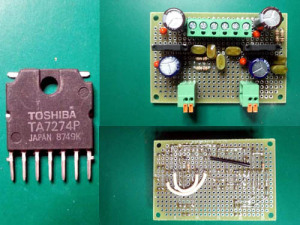

今さらステレオパワーアンプ ― 2014年05月12日 00時21分54秒

社会人になった頃に手に入れた東芝のパワーアンプICでTA7274Pというのが家にゴロゴロしてます。

最近ギタ-のピックアップアンプとか色々手を出しているうつに普段お手軽に使うアンプが無いことに気づきました。

部品箱を除くと私が社会人1年目に評価したアンプの残り部品(廃棄処分品)がゴロゴロしていたのでちょと2CH分のアンプを作ることに・・・

このアンプICは小型ながら当時としては13.2V供給で12Wの出力があってとても効率の良いもので、気に入ってました。 出力はバランス型で直流カットのコンデンサも不用ととっても便利。

今日は体調の今ひとつで引き籠もり予定だったので早速ユニバーサル基板上で組立開始! おおよそ半日ほどで完成し無事動作も終わりました。

今後の予定としては、実験用とギターアンプ、スマホを大きなスピーカで鳴らすとか色々便利に使えそうです。

ところが、せっかく組み立てたのに、PCのアンプ内蔵SP使わずに転がってたのを見つけてしまって、、、作らなくても事は足りたのでした、笑

アコギ内蔵用ピックアップアンプ ― 2014年05月02日 16時53分22秒

趣味で音楽をやっている友人とのつき合い不思議と多くあります。 わたしも実はギターなどは持ってまして・・・・ でも、不真面目なのでほとんど練習なんてしないでテレビみながらもてあそんでいるだけです。

その中の友人の一人がピエゾ素子をつかってアコギの音を拾いたいとのことで、あまっているピエゾ素子をあげたところ、これが結構調子良いみたいです。

ですが、クセのあるピエゾ素子ちょっと色々手を加えて気に入った音にしてあげようと思いこのアンプを試作。

入力ユニットはコンデンサーマイク、ピエゾ、マグネチックなんでも入れられてミックス出来るようにしました。 あとは現物合わせで良い音が出るようにカットアンドトライをしようか・・・今後の楽しみが増えました。

今現在は手抜きの暫定回路ですが、追々整備・改良しプリント基板も起こす予定。 (続く)

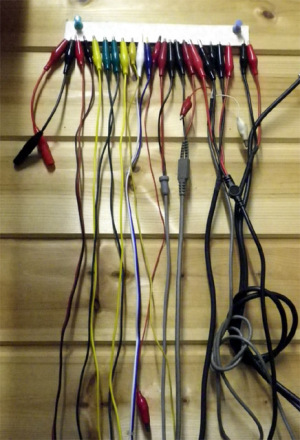

テスト用クリップコード(ミノムシ)の整理 ― 2013年12月31日 01時16分24秒

実験によく使うミノムシクリップコードですが、大抵は使ったあとは箱に入れるか、何処かにかけておくか等保管場所が無いものです。

さらに本数が増えるとコードどうしが絡み合ったりして使いたいコードの色が取り出せないなど・・・・いろいろと面倒になります。

そんな状況を少しでも改善すべくコードの紙製保管プレートを作って見ました。 作ったといっても厚紙を長方形に切って壁にピンで止めただけですが、結構使い勝手が良くなります。 一本一本が一列に列んでいるので直ぐに使いたいコードを取り出せますし、保管するのも楽になりました。

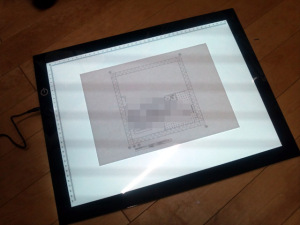

投射台(トレース台) ― 2013年10月20日 21時59分44秒

プリント基板設計に欠かせないのがコレ。

投射台(トレース台)で「トレーサー」とも言うようです。 いまでこそ、CADの復旧のおかげでプリント基板の確認にはガーバービューアとか色々なソフトを駆使してできるのですが、確認作業においてどうしてもプロット図しかもらえない場合は紙やフィルムに印刷して透かしてみるしかありません。

業務用のトレーサーは1基¥数万~10万程度もして、結構大きいですからSOHOに不向きで買うのにはちょっと躊躇します。

このトレーサーはイラストや漫画を描く人などに向けられて作られているものでとってもリーズナブルなお値段。 わたしの購入したケンコー・トキナー製のLEDトレーサーはなんとA3サイズで¥9800というお値段。

発行面はアクリルなのでキズはつきやすいので注意は必要ですが、優れたところはLED照明の調光が無段階ででき、とっても低消費電力(最大5W)こと。 この機能においては昔からある蛍光管照明のトレーサーより上ですね。

最近のコメント